사출 성형이 실용적이지 않거나 부품 성능상의 이유로 여러 번 성형된 스톡 모양으로 부품을 생산하는 것이 좋습니다. 숙련된 플라스틱 엔지니어는 가공 부품의 성능이 사출 성형 부품의 성능을 훨씬 능가할 수 있지만 수지와 형상 데이터시트를 비교하면 정반대의 결론을 내릴 수 있다는 것을 배웠습니다.

압출된 모양의 속성이 수지 데이터시트에 나열된 속성과 거의 일치하지 않는 이유는 무엇입니까?

특히 섬유 강화 등급을 사용할 때 재료 흐름과 관련된 방향을 이해하는 것이 이 관찰을 이해하는 열쇠입니다. 용융 흐름 프로파일로 인한 분자 배향은 비보강 등급에도 영향을 미치므로 비보강 등급에서는 이방성이 문제가 덜하지만 동일한 원칙이 적용됩니다.

모든 수지 데이터시트 및 A(Certificate of Analysis) 특성의 재료 C는 사출 성형 인장 막대를 사용하여 생성됩니다. 레진 펠릿 생산자가 보고한 데이터시트 또는 인증 속성은 로트의 표준 적합성을 인증하기 위해 업계에서 인정합니다. 이러한 값은 완성된 부품의 강도, 연신율 또는 모든 방향의 열팽창 계수를 정확하게 나타내는 경우는 거의 없습니다.

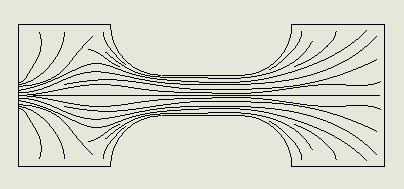

그림 1: 성형된 인장 막대 – 사출 성형된 인장 막대의 충진 프로파일, 따라서 사출 노즐을 통해 용융 재료를 주입할 때 섬유 방향을 설명하여 연마된 금형에서 전체 밀도 부품을 “포장”하고 생성합니다. 그 후 냉각된 금형이 부품을 제자리에 고정합니다. 폴리싱된 몰드는 끊어지거나 절단된 섬유 없이 우수한 표면 조도를 남깁니다. 섬유는 잡아당기는 테스트 방향으로 거의 완벽하게 정렬됩니다.

모든 수지 특성은 위와 같이 사출 성형 인장 막대를 사용하여 특성화되기 때문에 모든 사출 성형 부품 및 형상은 압출 형상으로 가공된 해당 부품보다 우수한 특성을 갖는다는 것이 일반적인 인식입니다. 인장 막대의 경우에는 사실이지만 필요한 방향으로 재료 강도를 최적화하는 “거의 완벽한” 충전 프로파일을 가진 사출 성형 부품은 거의 없습니다. 사출 성형된 부품이 거의 없기 때문에 인장 막대로 해부될 수 있기 때문에(실제 특성이 표시될 수 있음) 이러한 최적의 수지 특성이 사출 성형 부품에서 달성된다는 오해가 지속됩니다.

아래 표는 30% 탄소섬유 강화 PEEK 를 사출 성형하여 시편에 다르게 제작한 결과를 보여줍니다. 수지 인증 값은 동일한 수지 배치로 만든 4mm 두께(75mm x 75mm) 사출 성형 정사각형 판에서 가공된 인장 막대를 사용하여 생성된 값과 비교됩니다. 인장 막대는 3가지 방향으로 준비되었습니다. 즉, 흐름 방향에서, 흐름에 대해 45도, 속성의 방향성을 설명하기 위해 흐름에 수직입니다.

| 인장 강도(psi) | 인장 계수(Mpsi) | 연신율(%) | IM 인장 막대의 강도 % | |

|---|---|---|---|---|

| 사출 성형 인장봉(ISO 527) | 37700 | 3.8 | 1.5 | — |

| 사출 성형 플라크에서 절단된 인장 막대, 흐름 방향 | 23500 | 2.5 | 1.0 | 62% |

| 사출 성형 플라크에서 절단된 인장 막대, 45° 흐름 | 18300 | 1.6 | 0.7 | 49% |

| 흐름에 수직인 사출 성형 플라크에서 절단된 인장 막대 | 16200 | 1.4 | 0.6 | 43% |

흐름 방향으로 가공된 시편도 “수지 데이터 시트” 속성을 달성하지 못합니다. 사출 성형 부품 및 형상에서도 특성의 방향성이 있습니다.

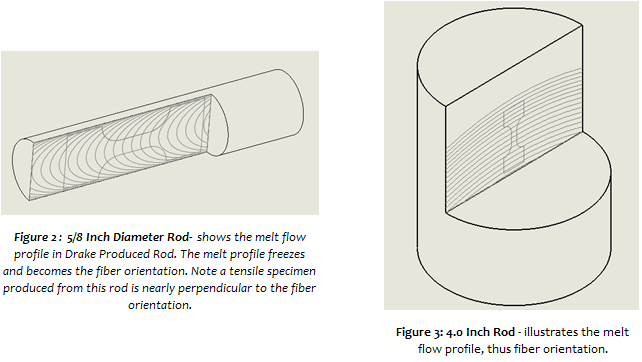

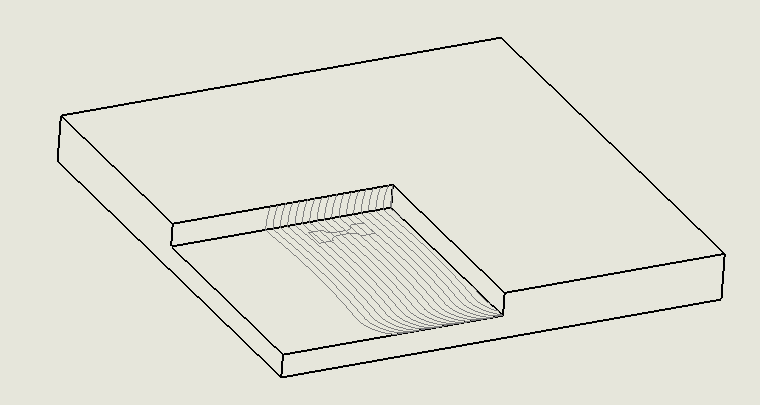

이제 이 방향성은 돌출된 모양에서 어떻게 생겼습니까? 외부에서 안쪽으로 매우 느린 압출 및 냉각 속도는 용융된 폴리머 상과 고체 폴리머 상 사이의 경계인 “멜트 콘”으로 이어집니다. 강화 단계의 대부분은 이 용융 원뿔을 따라 정렬되어 방향이 용융 원뿔의 모양에 따라 변경됨을 의미합니다. 다음 다이어그램은 다양한 모양에 대한 이 조건을 보여줍니다. 밝은 회색 선은 용융 원뿔의 일반적인 모양을 나타냅니다. 이 원뿔의 모양은 3차원이므로 막대의 경우 모양이 원추형이고 판 모양의 포물선 모양입니다. Drake의 Seamless Tube는 2차원 도면으로 설명하기 어렵지만 설명하기 쉬운 용융 원뿔을 가지고 있습니다. 지배적인 섬유 방향은 섬유를 의미하는 “후프” 방향이므로 “멜트 콘”이 “이발소”처럼 보입니다.

그림 2: 12 x 12 x 1¼인치 평판 – 용융 흐름 프로필을 보여주므로 Drake 압출 판의 섬유 방향이 표시됩니다.

폴리머 부품의 성능을 최대화하려면 부품 또는 형상을 사출 성형할 계획인 경우 시작하는 형상, 형상 내 부품의 방향, 게이트 및 통풍구의 특정 위치를 고려해야 합니다. Drake의 엔지니어는 이것을 이해하고 성능에 중요한 부분을 만들기 위한 프로세스 시퀀스를 개발할 때 항상 고려합니다. 드레이크에게 물어보세요 .