In the widest selection and most cost-effective forms available.

폴리머 가공 및 정밀 부품 제조 전문가

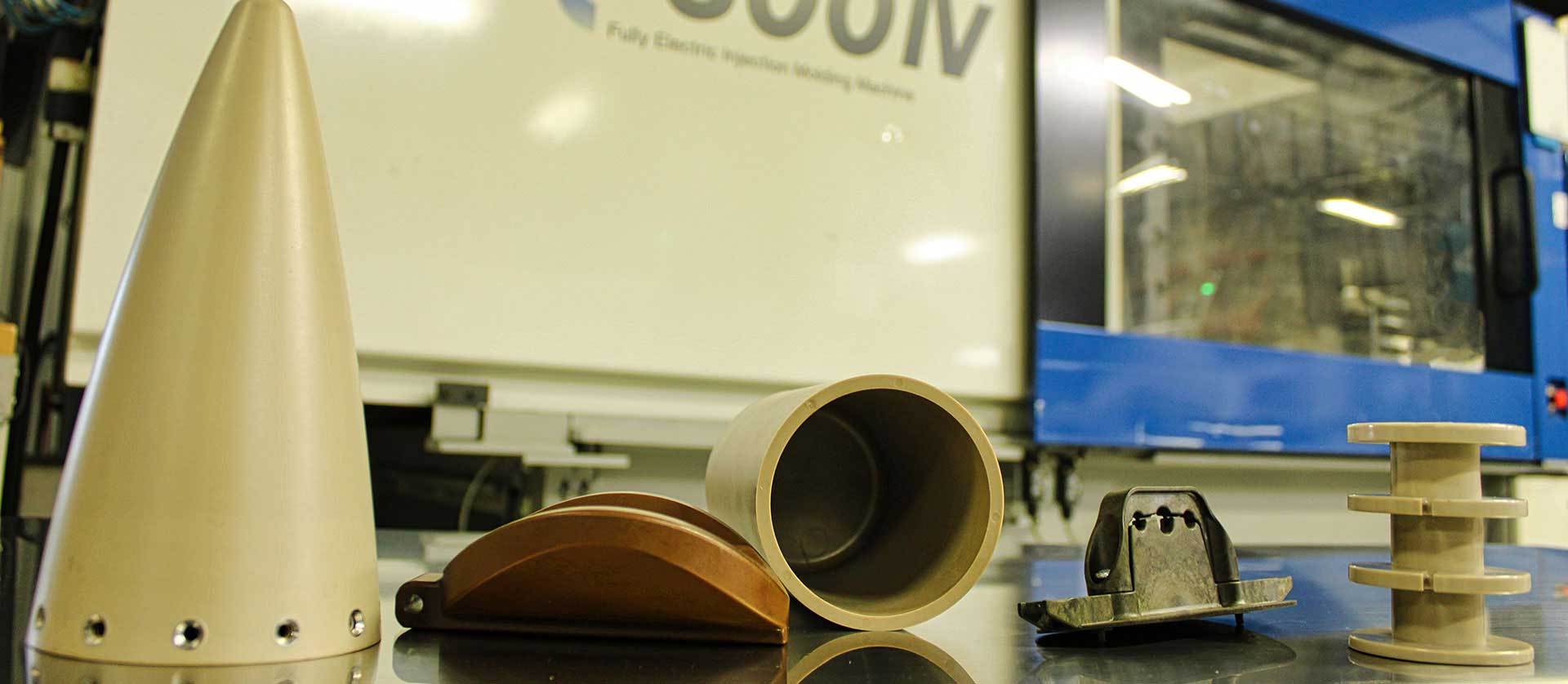

사출 성형 부품

Drake의 최첨단 사출 성형 작업의 이면에 있는 과학은 성형 부품의 탁월한 품질과 일관성을 보장합니다. 사출 성형만으로는 중요한 공차 및 기타 기능을 달성하기 어렵거나 불가능한 경우, 당사의 정밀 가공 역량을 활용하여 필요한 사양을 충족하는 하이브리드 성형/가공 부품 솔루션을 제공할 수 있습니다.

정밀 가공 부품

Drake는 세계 최고의 폴리머 중심 기계 공장을 지원하고 공급하지만, 일부 상황에서는 형상 생산업체로서 Drake와 직접 연결해야 하는 경우도 있습니다. 이러한 경우, 당사의 최첨단 정밀 가공, 재료에 대한 해박한 지식, 재경화 및 어닐링, 프라이밍, 코팅, 레이저 조각, CT 검사, CMM 부품 검사, 기계 테스트, 재료 및 공정 인증은 까다롭고 복잡한 고객 요구 사항을 충족할 수 있도록 준비되어 있습니다.

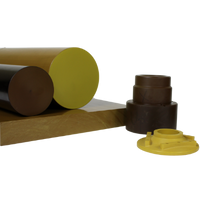

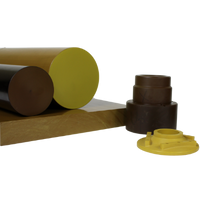

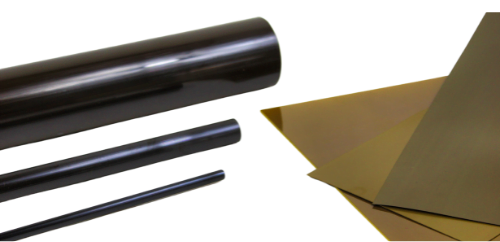

Drake는 새로운 용도에 맞는 새로운 크기와 고유한 구성을 개발하여 하이엔드 폴리머의 적용 범위를 확장합니다. 또한 당사의 기술을 통해 비용 효율적인 맞춤형 크기와 모양을 개발하여 제작 시 재료 손실을 최소화할 수 있습니다.

왜 드레이크 플라스틱인가?

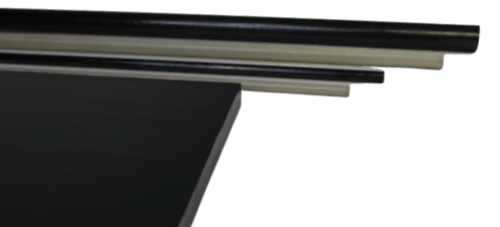

드레이크 플라스틱은 가공 부품을 위한 가장 광범위한 로드, 플레이트 및 경질 튜브 스톡 형상을 갖춘 초고성능 폴리머 분야에서 업계를 선도하고 있습니다. 최종 부품의 치수에 가장 근접하도록 다양한 사이즈가 개발되었습니다. 이러한 “더 얇은” 사이즈의 장점: Torlon PAI, PEEK, Ryton PPS, Victrex HT, Ultem PEI 및 AvaSpire PAEK 스톡 형상 제품 라인업을 가공할 때 재료 손실을 최소화합니다.

당사의 발명 문화와 결합된 제품 및 공정 개발 투자는 초고성능 폴리머에서 불가능하다고 여겨졌던 크기와 구성을 만들어냈습니다.

이 분야에서 25년 이상의 경험을 쌓은 엔지니어들은 애플리케이션에 가장 적합한 소재를 결정하기 위해 종종 당사와 상담합니다. 일단 지정되면 엄격한 AS9100D/ISO9001:2015 인증 품질 관리 시스템과 고유한 공정 제어 기술 덕분에 애플리케이션의 수명 주기 동안 일관된 성능을 발휘할 수 있다는 것을 알고 있습니다. 또한 자체 가공 및 사출 성형 작업을 통해 정밀 공차가 필요한 경우 하이브리드 성형/가공 부품을 제공하고 가공 부품에서 성형 부품으로 쉽게 전환할 수 있습니다.

서비스 측면에서 Drake의 정시 배송률은 일반적으로 98% 이상이며, 고객 만족도는 100%가 표준입니다. 친절하고 지식이 풍부한 저희 팀이 여러분을 행복한 고객 목록에 추가할 수 있기를 기대합니다.

왜 톨론인가?

왜 Drake PAI인가?

박막 시트 및 필름, 4200 및 개발 중인 기타 제품을 포함한 여러 Drake PAI 제품은 표준 Solvay Torlon 수지가 아닌 PAI에서 유래합니다.

예를 들어, 솔베이가 Torlon 4200 형상 압출용 펠릿화 수지를 단종했을 때, 당사는 이에 상응하는 PAI 분말로 Drake 4200 PAI 형상을 생산하는 기술을 개발했습니다. Drake 4200 PAI 형상 및 부품은 Torlon 4200으로 판매되는 제품의 물리적 특성 및 품질 사양을 충족하는 동시에 고객에게 기존 및 신규 애플리케이션에 대한 장기적인 공급 보증을 제공합니다.

왜 Ultem일까요?

Ultem PEI는 217°C/422°F의 Tg를 가지며 최대 390°F/200°C까지 강도와 강성을 유지합니다. 치수 안정성이 뛰어난 30% 유리 섬유 강화 Ultem 2300은 항공기 등급 알루미늄에 필적하는 선형 열팽창 계수(CLTE)를 가지고 있습니다.

다른 주요 특성으로는 내염성, 높은 유전체 강도, 가수분해 안정성, 증기 및 여러 화학 물질에 대한 장기간 노출에 대한 내성 등이 있습니다. Drake는 심리스 튜브의 Ultem 2300과 맞춤형 형태의 특수 Ultem 제형을 제공합니다.

심리스 튜브는 Drake Plastic Products Inc의 등록 상표입니다.

왜 아바스파이어인가?

AvaSpire 폴리아릴에테르케톤(PAEK)은 158°C/316°F에서 PEEK보다 현저히 높은 Tg를 가진 PEEK 기반 폴리머 블렌드입니다. 화학적 환경과 응력 부하에 따라 연성이 뛰어나고 150°C/300°F 이상의 강성을 지니고 있어 PEEK를 대체할 수 있는 매력적인 소재입니다. 비강화 등급의 밝은 색상은 부품의 심미성과 색상을 향상시킵니다.

AvaSpire는 비충진 소재보다 높은 기계적 강도를 제공하는 탄소 및 유리 강화 제형을 포함하여 모든 등급에서 FDA 규정을 준수합니다.